Proyecto: CORTE Y PALETIZADO DE LOSAS

ÍNDICE:

- OBJETIVO DEL PROYECTO.

- ALCANCE.

- PETICIONARIO.

- EMPLAZAMIENTO.

- REQUISITOS DE DISEÑO.

- SOLUCIÓN

- RESULTADO FINAL.

- ELEMENTOS EMPLEADOS.

- ELEMENTOS SISTEMA ROBÓTICO.

- OTROS ELEMENTOS.

- SISTEMAS DE SEGURIDAD.

- FUNCIONAMIENTO DE LA CELDA.

- SIMULACIÓN DE LA CELDA.

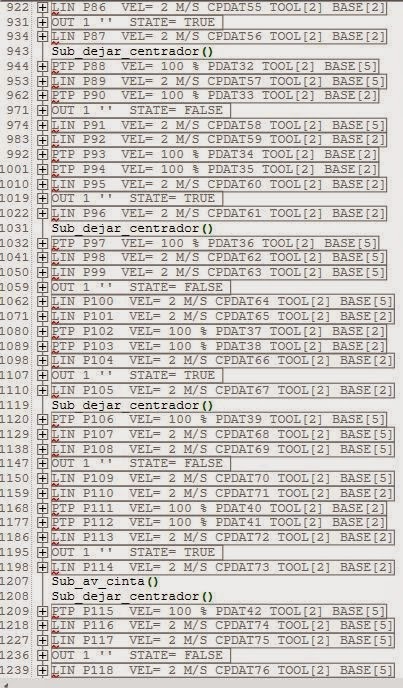

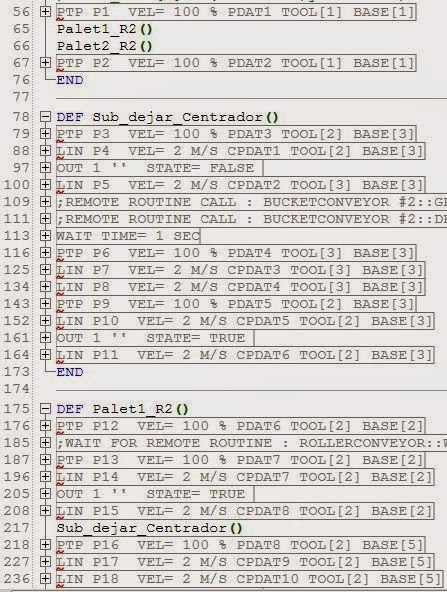

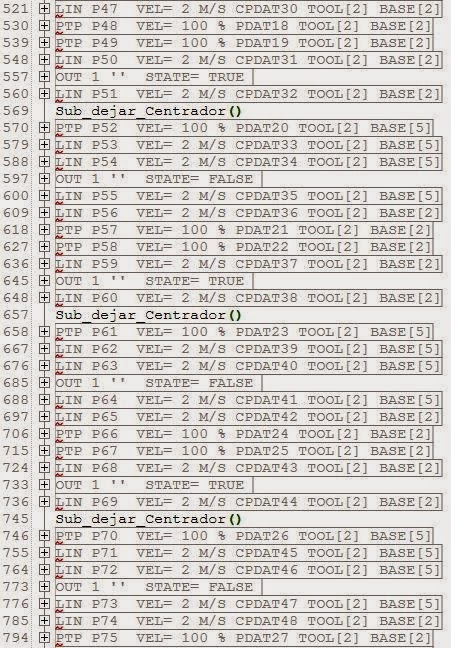

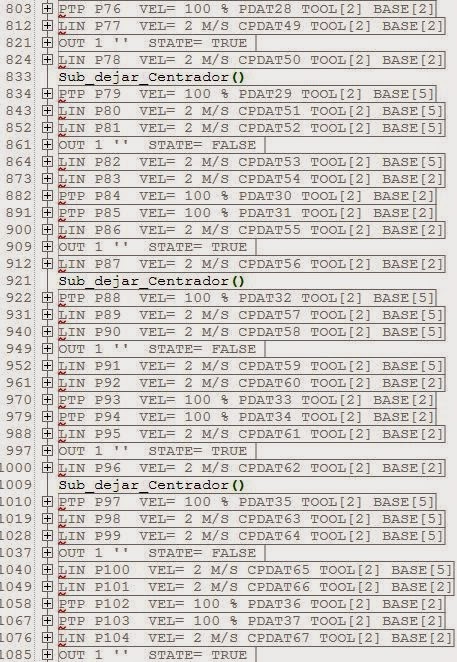

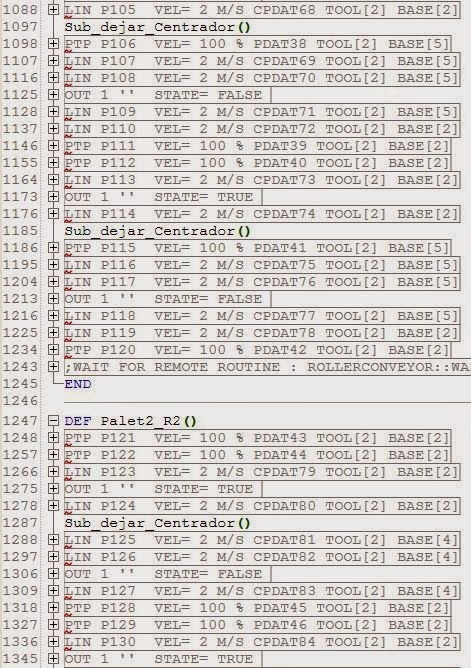

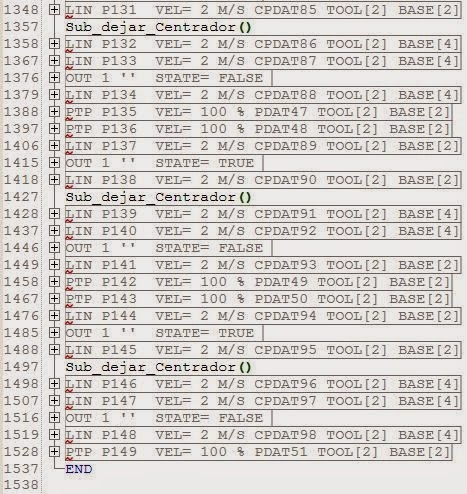

- PROGRAMA.

- ARCHIVOS DESCARGABLES.

1. OBJETIVO DEL PROYECTO:

El objetivo del siguiente proyecto es realizar el diseño y simulación de una celda robotizada destinada al corte y paletizado de losas de granito. Para ello, se ha empleado el programa de simulación KUKA SIM PRO 1.1.

La programación de los brazos robots objeto de este proyecto se realizará por aprendizaje mediante la opción de Teaching que ofrece el citado simulador.

El objetivo del siguiente proyecto es realizar el diseño y simulación de una celda robotizada destinada al corte y paletizado de losas de granito. Para ello, se ha empleado el programa de simulación KUKA SIM PRO 1.1.

La programación de los brazos robots objeto de este proyecto se realizará por aprendizaje mediante la opción de Teaching que ofrece el citado simulador.

2. ALCANCE:

La

presente documentación sólo es válida para la celda robotizada objeto del

proyecto.

3. PETICIONARIO:

3. PETICIONARIO:

El peticionario

del presente proyecto es CAPIE SL. con domicilio fiscal en C/ Amberes nº 25.

4. EMPLAZAMIENTO:

La

instalación del presente proyecto se encuentra situada en el Polígono

Industrial de los Pinos, Cáceres Provincia de Extremadura parcela nº8.

5. REQUISITOS DEL DISEÑO:

El cliente que ha solicitado el proyecto, pretende

modernizar sus instalaciones dedicadas al corte y paletizado de losas de

granito de 60Kg para lograr una mayor producción y flexibilidad a la hora de

ejecutar el corte de la piedra y su apilado en los pallets.

Además también se pide que el proceso se pueda adaptar en

un futuro a losas de distintas formas y tamaños.

6. SOLUCIÓN:

Desde un principio se consideró que la solución a adoptar estaría basada en la

utilización de robots industriales, pero faltaba por determinar el tipo de

robot a emplear y sus características.

7. RESULTADO FINAL:

Se ha optado por resolver la aplicación mediante robots KR 140 L100 de la

marca KUKA resolviendo así los requisitos impuestos por el cliente.

Rapidez:

El robot ejecuta su tarea a altas velocidades, cortando y paletizando una

gran cantidad de unidades por hora y aumentando por lo tanto la productividad

de la empresa.

Flexibilidad:

El robot KR140 L100 permite manejar pesos de hasta 100 Kg

por lo que se resuelve así el requisito de procesar piedras de diversos tamaños.

Además es posible cambiar las condiciones de corte y paletizado de forma

sencilla mediante la selección de diferentes programas guardados en la unidad

de control a través del KUKA SmartPad.

8. ELEMENTOS EMPLEADOS:

8.1 Sistema robótico:

Manipulador: es la unidad que se desplaza y

ejecuta movimientos. Está provisto de varias articulaciones que le da al robot

diferentes alternativas de movilidad, para que el extremo final del brazo pueda

llegar a los puntos programados. En este

caso el Robot es un KR140 L100 con seis articulaciones.

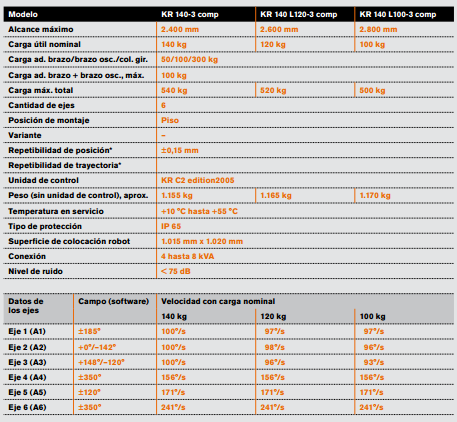

Características técnicas:

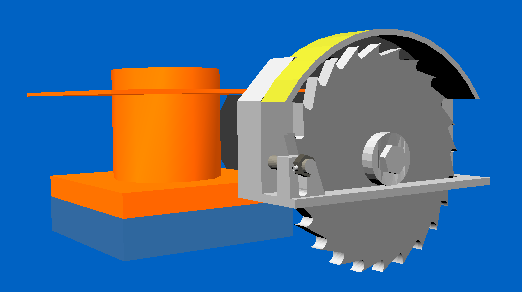

Herramienta final: es el actuador final adjunto

a la muñeca del Robot. En este caso posee dos partes. Una ventosa encargada de

coger y mover la piedra mediante efecto Venturi, y un disco encargado de

realizar el corte a las diferentes losas.

Unidad de control KRC4: Se trata del "cerebro" del

robot, el órgano de tratamiento de la información. Es el responsable de

determinar los movimientos precisos de cada parte del mecanismo para que el

elemento terminal pueda ser movido a la posición y orientación requeridas en el

espacio.

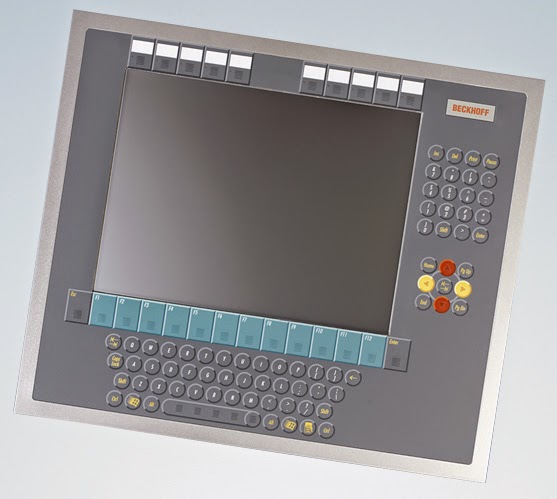

KUKA smartPad: Dos programadoras unidades manuales de

programación KUKA SmartPad: Es una pantalla táctil que contiene todas las

funciones necesarias para el manejo y la programación del sistema robótico

8.2 Otros elementos:

Autómata beckhoff EK1100: con dos módulos, uno de entradas digitales EL 1018 y otro de salidas digitales EL 2008. En este caso el autómata es el encargado de gestionar el movimiento de la cinta que transporta las piedras. Además controla las señales de los diferentes detectores de la celda y le indica al Robot el momento en el que está disponible una piedra para procesar.

PC industrial: en este caso el PC sirve como CPU para el

autómata Beckhoff y además ejecuta el SCADA que le permite al operario

controlar la celda.

Cinta transportadora: Se

encarga de transportar las piedras y ponerlas a disposición del robot para su

procesado.

Palletes: Las

piedras se colocarán sobre Pallets de 1200 x 800 mm.

8.3 Elementos de seguridad:

Barreras

materiales: Este tipo de protección está constituido por un cerramiento mediante

vallas o guardas. Su altura y distancia deben ser adecuadas para que una

persona no pueda acceder al punto de peligro. Si esta seguridad es violada, se

activarán otros tipos de seguridad que pararán la instalación.

Interruptor de seguridad con

dispositivo de bloqueo: elementos con enclavamiento electromagnético. Disponen

de un electroimán que bloquea el pestillo una vez que está en posición de

seguridad, siendo necesaria una fuerza de 200 a 250 daN para extraerlo.

En la puerta se habilitará una

petición de acceso, de tal forma que, cuando el operario decida acceder a la

zona protegida deberá solicitar permiso mediante un pulsador. Realizado esto se

producirá la apertura de la misma, una vez hayan parado todos los equipos y se

rearmará los sistemas de seguridad sólo desde este acceso. Además se colocará

en el interior de la celda una seta de emergencia que permita abrir la puerta

en el caso de que una persona quede encerrada.

Seta

de emergencia: es el elemento encargado de parar toda la instalación en el caso

de que se produzca alguna anomalía en el funcionamiento normal de la

instalación.

Barrera fotoeléctrica de seguridad: Son

dispositivos cuya función de detección se realizará mediante elementos

optoelectrónicos emisores y receptores dispuestos de tal manera que generan una cortina de

radiaciones ópticas y que detectan la interrupción de estas por un objeto

opaco.

Baliza de señalización: es una

señalización que indica mediante luces de diferentes colores si el proceso está

en marcha, parado o si se ha pulsado la seta de emergencia.

9.FUNCIONAMIENTO DE LA CELDA:

Las losas de piedra de granito

son transportadas por la cinta transportadora.

Al llegar al final de la cinta,

un detector da la orden de pararla y le indica a los robots que pueden empezar

a procesar las piedras.

Cada uno de los robots irá a coger su respectiva piedra por

medio de una ventosa y la transportara hasta la estación de centrado.

Una vez allí, los robots sueltan

la piedra y esperan hasta que esta esté centrada para proceder al corte de la

misma.

Realizado el corte, se vuelve a

coger la piedra para proceder a su paletizado.

Una vez que los pallets estén

completos se detendrá el proceso y una señalización acústica y luminosa les

indicará a los operarios que pueden realizar la retirada de los pallets

mediante una carretilla elevadora.

Una vez que se colocan los

pallets vacíos de nuevo, se volverá a iniciar el proceso mediante un pulsador.

10. SIMULACIÓN DE LA CELDA

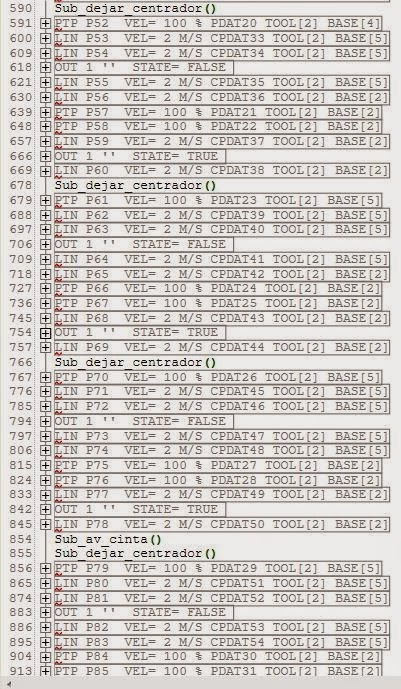

11. PROGRAMA

12. ARCHIVOS DESCARGABLES

ProyectoKUKASIM1.vcm (Descargable para KUKASIMPRO 1.1)

No hay comentarios:

Publicar un comentario